|

Menu

|

|

|

|

Ce fichier d'aide est régulièrement mis à jour, n'hésitez pas à le consulter en ligne.

Avertissement : Les captures d'écrans ne sont pas systématiquement actualisées lorsque les différences sont mineures.

|

|

Prérequis

|

HOTCUT est une application 32 bits compatible avec les systèmes d'exploitation Windows XP/Vista/7/8/10 32 et 64 bits.

Son fonctionnement sous des versions ultérieures n'est pas garanti et peut nécessiter une adaptation du système.

HOTCUT est capable de piloter une découpeuse numérique disposant de l'une des interfaces suivantes :

• USB avec interpolateur propriétaire DOCDUINO (plus de détails ici)

• Parallèle (connecteur DB25)

• Série (connecteur DB9), voir ici une possibilité de conversion des signaux série vers parallèle

Notez que depuis la version 1.50 seule la prise en charge de l'interface USB avec interpolateur DOCDUINO a évolué.

|

| Débit maximal des principaux formats de ports |

| Série RS232 |

Parallèle SPP |

Parallèle EPP |

USB 1.0 |

USB 2.0 |

USB 3.0 |

| 115 Kbit/s |

800 Kbit/s |

16 Mbit/s |

12 Mbit/s |

480 Mbit/s |

5 Gbit/s |

| 1,4 Ko/s |

100 Ko/s |

2 Mo/s |

1,5 Mo/s |

60 Mo/s |

600 Mo/s |

|

L'utilisateur doit détenir des droits d'administrateur local sur l'ordinateur.

Un affichage d'une résolution minimale de 1024x768 est requis.

Restrictions des modes parallèle et série :

Un processeur trop faible pourra induire des saccades ou des pertes de pas, ceci étant dû à la saturation de son activité

qui est vérifiable depuis le gestionnaire de tâches de Windows.

Quelques pistes pour améliorer les performances :

• désactiver les modes d'économie d'énergie

• désactiver les thèmes du bureau

• modifier les paramètres de performance de Windows

• désactiver certains services et démarrages automatiques de programmes

• opter pour ordinateur dont le processeur ne subit pas de variations de fréquence

• installer une carte graphique dédiée (sur une tour) qui soulagera le CPU de certaines opérations

La puissance CPU est un critère :

• si la démultiplication mécanique est importante

• si un mode micro-pas est utilisé

• lorsque les formes sont composées d'un nombre important de points

Ce paramètre aura un impact sur la réactivité de l'affichage et la durée de création du fichier de découpe (on demande généralement

au programme de générer un minimum de 200 points par millimètre de découpe et un processeur réactif sera donc plus confortable).

Ne tenez pas compte de ces restrictions si vous utilisez le port USB avec l'interpolateur Docduino car vous pourrez désactiver

la génération des fichiers binaires (HCD) qui vous seront alors inutiles. Vous gagnerez ainsi en rapidité de traitement.

Configuration recommandée :

• Processeur double coeur à 2GHz

• Mémoire vive 2Go minimum

• 100 Mo disponibles sur le disque dur

• Affichage 1024x768 minimum

• Windows 7 SP2

|

|

Installation et mise à jour

|

HOTCUT est une application portable et aucune procédure d'installation n'est requise.

Décompressez simplement l'archive et placez les éléments suivants dans un même dossier à l'emplacement de votre choix :

| HOTCUT.EXE | exécutable du programme |

| HOTCUT.WAV | fichier d'avertissement de fin de découpe |

| INSTALL.TXT | notes d'installation et de mise à jour du programme |

| INPOUT32.DLL | librairie de gestion des entrées/sorties du port parallèle pour Windows |

| Dossier HELP | les fichiers constituant l'aide |

| Dossier DRIVERS | drivers USB pour DOCDUINO |

| Dossier EXEMPLES | fichiers fournis pour démonstration |

(notez que le fichier RSCOM.DLL n'est plus nécessaire à partir de la version 1.50)

Créez ensuite un raccourci de l'exécutable HOTCUT.EXE sur votre bureau et lancez le logiciel.

Consultez la section Dépannage si vous recontrez des difficultés au premier lancement.

Mise à jour du logiciel :

Effectuez une sauvegarde de vos paramètres puis remplacez les fichiers de votre dossier et sous-dossiers par ceux fournis

dans la nouvelle archive (sans pour autant supprimer vos fichiers de travail existants).

Tout changement de version du logiciel réinitialise les paramètres à leurs valeurs par défaut.

Il appartient à l'utilisateur d'effectuer à nouveau les réglages machine.

Vous pouvez pour cela vous aider de votre dernier fichier de sauvegarde .hcr éditable avec un bloc notes.

Une mise à jour majeure du logiciel peut rendre inexploitable vos anciens fichiers de projets ou de découpes.

Désinstallation complète du logiciel :

- Supprimez le dossier HOTCUT

- Editez la base de registre et supprimez la clé HKEY_USERS\.DEFAULT\Software\Hotcut

|

|

Fichiers exploitables

|

Au final le dessin devra toujours être composé de segments de droites ordonnés.

Le tracé sera formé d'une seule trajectoire ouverte ou fermée.

Les points devront être en nombre suffisant et bien répartis en fonction de la taille souhaitée pour un lissage optimal des surfaces.

(vous trouverez plus bas une méthode de création d'un fichier exploitable depuis Adobe Illustrator)

Les fichiers de dessin exploitables par le logiciel peuvent être créés :

- Au format DXF Autocad 2000/LT2000 composés d'une POLYLIGNE ou suite de vertex définissant le parcours de la découpe

(le programme interprète également les lignes, cercles, arcs et splines mais sans toutefois les ordonner).

- Au format DAT* ou CSV* dont chaque ligne est composée des coordonnées X et Y séparées par un espace, une tabulation ou un point-virgule

(le programme tente de traiter au mieux ce type de fichier qui n'est pas soumis à une norme stricte et dont la structure peut s'avérer

fantaisiste. Il est souvent nécessaire de formater correctement le fichier en passant par l'intermédiaire d'un tableur).

* Si vous possédez un fichier formé d'une liste de coordonnées, vous pouvez l'importer dans HOTCUT en respectant les points suivants :

- la première ligne peut être un commentaire

- le fichier ne doit ensuite contenir que des coordonnées

- les coordonnées doivent être disposées sur 2 colonnes (x et y)

- sur chaque ligne les valeurs x et y sont séparées par une tabulation ou un espace (format DAT), ou un point-virgule (format CSV)

- les coordonnées doivent être ordonnées pour ne former qu'un seul chemin

- le fichier doit porter l'extension .dat ou .csv selon le cas

HOTCUT ne modifiera jamais vos fichiers originaux (sauf si vous les exportez sous le même nom !).

Les cotes extraites des fichiers DXF et DAT sont interprétées en millimètres et formatées sur six décimales.

|

|

Paramètres CNC

|

Il est impératif de procéder aux réglages avant de lancer votre première découpe.

Effectuez pour cela des simulations sans matière pour valider vos paramètres.

Concernant les versions 1.48 et ultérieures :

HOTCUT pouvait auparavant gérer une table de découpe possédant des axes de conceptions différentes.

Ce principe a été abandonné et leur paramétrage

individuel a été volontairement désactivé car il est évident et logique que ceux-ci soient mécaniquement identiques sur ce type de machine.

ONGLET MOTEURS :

- Une application globale des valeurs de pas et de période est possible mais il est fortement conseillé d'utiliser l'assistant.

- Procédez si nécessaire à l'inversion du sens de rotation des moteurs.

- Vérifiez ensuite le fonctionnement des moteurs dans tous les cas de figure proposés.

| |

| |

| |

| onglet Moteurs | |

onglet Machine | |

onglet Ports E/S | |

| |

| |

| onglet Système | |

onglet Assistant | |

Onglet ASSISTANT :

L'affichage de la fréquence du processeur vous permettra de constater des variations sensibles si vous utilisez d'anciens ordinateurs portables.

L'avance mécanique (démultiplication) et électronique (pas, demi-pas, micro-pas) :

- Un rapport de démultiplication égal ou supérieur à 2:1 (1 tour = 2 mm) est conseillé pour une vitesse de déplacement stable en mode rapide*.

- Si vos drivers le permettent, utilisez un mode micro-pas qui vous assurera un fonctionnement bien plus fluide des moteurs.

* La solution économique qui consiste à utiliser des tiges filetés au pas métrique fonctionne relativement bien mais des vis trapézoïdales au pas

de 2 à 4mm offrent un bien meilleur rendement. Le principe d'entrainement direct par courroie crantée est silencieux et donne des résultats

corrects à condition de fonctionner au 1/8 ou 1/16 de pas. Avec la démocratisation des imprimantes 3D on trouve aujourd'hui des kits

pignons et courroies à peu de frais. Notez toutefois que l'entrainement par courroie imposera un maintien permanent des couples moteur.

Méthode à suivre avec l'assistant de configuration :

- Indiquez le nombre de pas par tour des moteurs.

- Indiquez le mode de fonctionnement des drivers de puissance (plein pas, demi pas, micro pas).

- Indiquez le rapport de démultiplication. Accédez à l'aide au calcul qui vous est proposée en cliquant sur le bouton correspondant.

- Indiquez la vitesse d'usinage** souhaitée en millimètres par seconde.

Le résultat obtenu pourra être ensuite appliqué à tous les moteurs.

** La vitesse d'usinage est fonction de la matière et de la température du fil, elle-même dépendante de la nature du fil, de son diamètre,

et du courant qu'il se voit appliqué. Cette valeur sera donc à déterminer par une suite d'essais et devrait se situer aux alentours de 1mm/s.

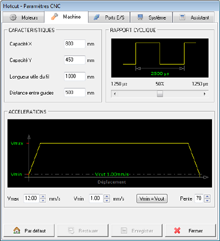

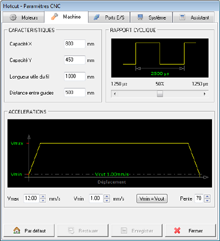

Onglet MACHINE :

Indiquez les caractéristiques physiques de votre découpeuse numérique.

Rapport cyclique : le front haut doit être généralement égal ou inférieur à 50%. Une diminution importante du front haut entraîne une chute

de la tension moyenne appliquée aux moteurs, ce qui aura pour effet de limiter la vitesse maximale. Dans certains cas, sa modification

améliorera la souplesse de fonctionnement ou atténuera le phénomène de résonance à certains régimes.

Dans tous les cas consultez la documentation de vos drivers de puissance et appliquez une valeur voisine de celle qui est préconisée.

Accélérations :

- Vitesse maximale : vitesse de rotation que peuvent atteindre les moteurs après accélération.

- Vitesse minimale (ou vitesse de seuil) : vitesse de rotation instantanée pouvant être appliquée aux moteurs sans perte de pas et sans résonnance.

- Pente : degrés d'inclinaison des pentes d'accélération et de décélération.

Une pente d'accélération adaptée devrait se situer entre 75° et 85°.

Utilisez l'onglet moteurs pour procéder aux essais et ajustez finement ces trois paramètres jusqu'à obtenir un fonctionnement fluide.

L'accélération n'aura d'effet qu'en avancement rapide hors matière dans le mode manuel, l'usinage quant à lui se fera toujours à vitesse constante.

Il ne peut en être autrement puisque la température du fil de coupe est également constante et son inertie rend impossible une variation synchronisée.

On cale généralement la vitesse de seuil au même niveau que la vitesse d'usinage. Le bouton Vmin = Vcut est présent à cet effet.

Onglet PORTS E/S :

- Sélectionnez le type de port utilisé ainsi que ses caractéristiques.

- L'affectation par défaut des bits de données correspond à une configuration classique. Si vous êtes amenés à devoir fabriquer un cordon d'interface,

reportez-vous au paragraphe qui traite des connecteurs.

- Procédez à des essais pour déterminer les paramètres à utiliser pour la chauffe automatique et le maintien du couple (fonctions non disponibles

en liaison série).

- Le maintien constant du couple des moteurs fait gagner en fiabilité en évitant tout risque de perte de pas au démarrage ou de gain de pas lors des arrêts,

mais cette option fait chauffer les moteurs lorsque ces derniers sont à l'arrêt.

- Le relâchement automatique du couple limitera la consommation et donc la montée en température des moteurs mais cela se fera au détriment de la précision.

Le bon compromis est d'activer le maintien permanent avec l'option « libérer en quittant », et de relâcher provisoirement le couple depuis

le mode manuel dès que cela est possible afin de limiter la surchauffe des moteurs.

Onglet SYSTEME :

Vous pouvez modifier ici les chemins de vos dossiers de travail.

Effectuez ensuite une sauvegarde de la configuration depuis le menu principal.

Chaque ordinateur a ses propres caractéristiques et performances, les paramètres ne seront pas exportables vers autre une machine.

Une sauvegarde n'est exploitable que si elle correspond à la version courante du logiciel.

Attention aux ordinateurs portables dont les performances sont différentes en fonction de leur mode d'alimentation

et sur lesquels la fréquence du processeur varie sensiblement en cours d'utilisation.

Dans les modes parallèle et série, il est vivement conseillé de désactiver les différents modes d'économie d'énergie.

Le mode USB quand à lui est quasiment insensible aux accès système qui peuvent continuer à s'exécuter en arrière plan.

Maintenez l'alimentation sous tension si vous utilisez un ordinateur portable.

|

|

L'interpolateur Docduino

|

RAPPEL : HOTCUT et l'interpolateur DOCDUINO imposent une machine dont les 4 axes sont mécaniquement identiques.

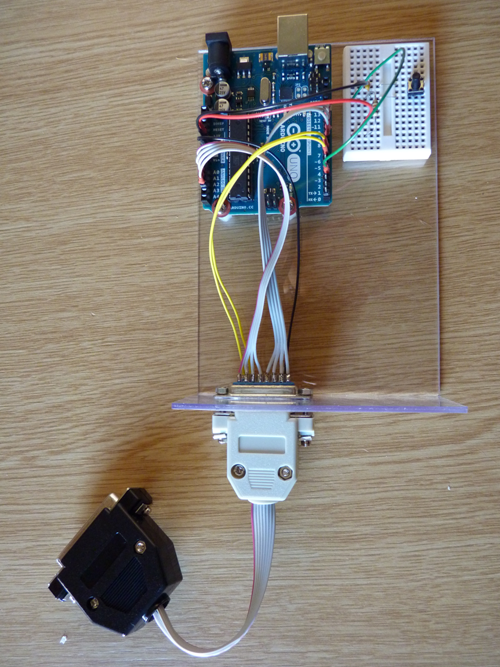

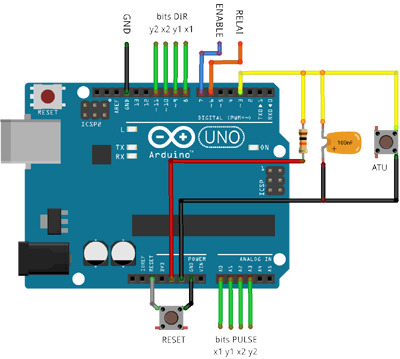

DOCDUINO est une carte ARDUINO UNO R3 * basée sur le microcontrôleur ATmega328 et équipée du microprogramme spécialement développé pour HOTCUT.

Vous pourrez l'intégrer dans votre électronique CNC ou l'installer dans un boitier externe sous forme de convertisseur. Dans les deux cas vous aurez besoin de quelques composants :

- d'un bouton poussoir ouvert au repos pour le déport du RESET

- d'un bouton poussoir ouvert au repos pour l'arrêt d'urgence (ATU) **

- d'une résistance de 10k et d'un condensateur de 100nF

- de barettes mâles au pas de 2.54mm

- de fils et de gaine thermorétractable

- d'un cordon USB de bonne qualité pour la liaison au PC

- de prises mâles et femelles si vous devez attaquer une entrée parallèle existante

* Les connexions décrites ici seront à adapter avec les autres modèles de cartes ARDUINO

** Le switch destiné à l'ATU doit être d'excellente qualité et présenter un contact franc.

|

|

|

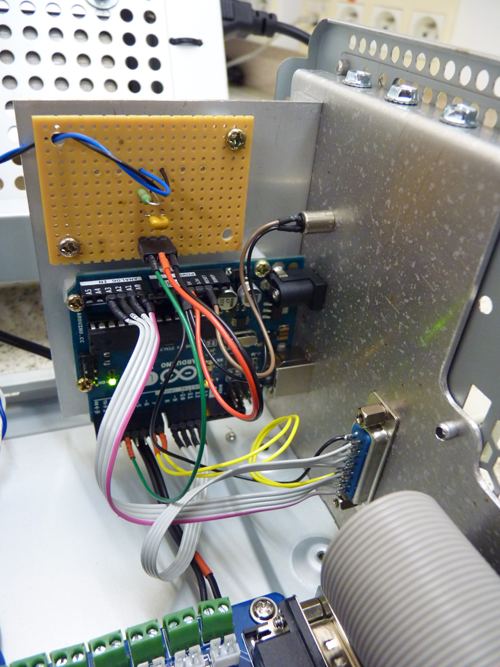

Prototype utilisé au cours du développement, rien de bien compliqué !

Le cordon DB15/DB25 présenté ici est utilisé dans le montage de droite pour la connexion à l'entrée parallèle de la CNC. |

|

Exemple d'intégration dans une électronique CNC :

déport du switch ATU vers la façade du boitier (fils bleu et noir)

et RESET déporté à l'arrière avec les prises USB et DB15. |

La sortie peut directement commander vos drivers de puissance (solution préférable) ou comme ici une interface parallèle déjà présente.

Assurez-vous que la tension admissible est de 5 Volts et que vos entrées sont en logique positive, ce qui est souvent le cas.

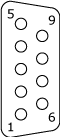

CONNEXION DE L'INTERPOLATEUR DOCDUINO A VOTRE CNC

Vous pouvez être amené à réaliser un cordon muni d'une prise DB15 câblée comme ci-dessous.

(ceci est un exemple, vous pouvez fort bien vous affranchir des prises DB15 et effectuer un câblage direct)

| DB15 | | ARDUINO | | FONCTION |

|

| PIN | 1 | -> | PIN | A0 | -> | BIT 0 | = | Pulse | X1 |

| PIN | 2 | -> | PIN | A1 | -> | BIT 1 | = | Pulse | Y1 |

| PIN | 3 | -> | PIN | A2 | -> | BIT 2 | = | Pulse | X2 |

| PIN | 4 | -> | PIN | A3 | -> | BIT 3 | = | Pulse | Y2 |

| PIN | 5 | -> | PIN | 8 | -> | BIT 4 | = | Dir | X1 |

| PIN | 6 | -> | PIN | 9 | -> | BIT 5 | = | Dir | Y1 |

| PIN | 7 | -> | PIN | 10 | -> | BIT 6 | = | Dir | X2 |

| PIN | 8 | -> | PIN | 11 | -> | BIT 7 | = | Dir | Y2 |

| PIN | 9 | -> | PIN | 7 | -> | | | Enable moteurs |

| PIN | 10 | -> | PIN | 6 | -> | | | Module relais |

| PIN | 15 | -> | PIN | GND | -> | | | Masse |

|

| La deuxième extrémité du cordon sera connectée à votre CNC sur les broches correspondantes. La liaison devra être la plus courte possible afin de limiter tout risque d'interférence. |

|

|

|

|

Le PIN 6 ne doit pas être directement connectée à la bobine d'un relais mais doit commander ce dernier soit au travers d'une interface déjà présente sur votre CNC,

soit par l'intermédiaire d'un montage électronique à base de transistor ou optocoupleur.

Le contact de puissance sera de type ouvert au repos (NO).

Ci-contre un module relais économique convenant parfaitement.

Préférez un modèle à optocoupleur offrant une meilleure sécurité.

|

|

|

L'interpolateur DOCDUINO est auto-alimenté par le port USB du PC mais il est conseillé d'utiliser une alimentation externe dont la tension est comprise entre 7v et 12v surtout si le cordon USB est long ou de faible section.

Les chutes de tension peuvent entrainer des plantages intempestifs.

AUTRES CONNEXIONS

Comme présenté dans le schéma ci-dessus vous devrez installer un switch RESET et un switch ATU, tous deux ouverts au repos.

| ARDUINO | | Composant | | ARDUINO |

|

| Pin | 3 | -> | Résistance 10k | <- | VCC |

| Pin | 3 | -> | Condensateur 100nF | <- | GND |

| Pin | 3 | -> | Switch ATU | <- | GND |

| Pin | reset | -> | Switch RESET | <- | GND |

Le circuit RC (résistance + condensateur) doit rester au plus proche de la carte

et les fils reliant le switch ne doivent pas excéder 60cm ou être exposés à des perturbations.

IMPORTANT : la résistance de 10k doit être impérativement connectée entre la pin 3 et le +5V avant de relier la carte au PC.

PREMIERE INSTALLATION

1 - Connectez le module DOCDUINO sur un port USB et laissez Windows détecter le nouveau périphérique.

2 - Ignorez la recherche Windows Update et orientez l'installation du pilote vers le dossier DRIVERS fourni dans le package HOTCUT.

Astuce : déconnecter préalablement votre PC d'Internet forcera Windows à rechercher le driver sur votre disque dur.

3 - Depuis le gestionnaire de périphérique de Windows, relevez uniquement le numéro du port COM attribué à la carte ARDUINO.

4 - Lancez HOTCUT, puis dans Paramètres, Ports E/S sélectionnez :

> liaison USB / DOCDUINO

> le numéro de port que vous avez relevé

> une vitesse de 9600 bits par secondes

5 - Enregistrez les modifications.

A RETENIR

- En cas de difficultés, n'hésitez pas à quitter puis relancer HOTCUT, et procédez éventuellement à un reset de la carte.

- L'attribution du numéro de port COM varie d'un ordinateur à l'autre, vérifiez systématiquement ce point en cas de non fonctionnement.

- Ne tenez pas compte des paramètres de transmission indiqués dans le gestionnaire de périphérique Windows.

- Utilisez un cordon USB blindé si possible muni d'une ferrite pour une fiabilité maximale de la communication.

- Certaines vitesses de transfert semblent ne pas toujours fonctionner correctement. La valeurs validée est 9600 bps.

- Des tests ont toutefois été réalisés avec succès en 57600bps avec un cordon de qualité et sur une longueur de 5 mètres.

|

Remarques sur l'onglet « Ports E/S » avec DOCDUINO |

- La concordance des paramètres HOTCUT / DOCDUINO est primordiale. Elle peut être vérifiée (ainsi que la version du firmware) par une action sur le bouton TEST qui déclenche la lecture des paramètres présents dans l'EEPROM de la carte.

Assurez-vous que la mention (ok) soit bien présente en début de chaque ligne.

- Si vous obtenez un message quelconque, vérifiez votre câblage et le numéro de port utilisé. Si vous estimez que tout est correct fermez Hotcut, débranchez et rebranchez le cordon USB, faites un reset de la carte et relancez Hotcut.

- Sachez qu'une valeur élevée n'optimise pas le fonctionnement de manière significative et que 9600bps procure un résultat d'une bonne stabilité.

- Le bouton TEST permet également de vérifier le fonctionnement de la chauffe et du maintien des couples.

- Si les moteurs ne s'activent pas, inversez le maintien des couples moteurs en cochant ou en décochant Inverser.

- Activer le maintien des couples moteurs n'est pas nécessaire sur des entrainements par vis sans fin mais indispensable sur les entrainements par courroies.

|

DEPANNAGE

En cas de blocage du logiciel, une action sur le bouton reset de la carte devrait libérer la situation. Dans le cas contraire, fermez HOTCUT et effectuez un nouveau reset avant de le relancer le logiciel.

En cas de plantages fréquents HOTCUT / DOCDUINO :

1 - Vérifiez la qualité de la connexion USB.

2 - Vérifiez l'électronique sur le circuit du switch ATU.

3 - Alimentez directement la carte Arduino avec une tension comprise entre 7v et 12v.

En cas de perte totale de communication entre HOTCUT et DOCDUINO il est possible de réinitialiser la carte a ses valeurs d'origine :

1 - Maintenez le bouton ATU enfoncé et appuyez brièvement sur le bouton RESET. Attendez 5 secondes avant de relâcher le bouton ATU.

2 - Paramétrez HOTCUT à 9600bps et enregistrez.

Pour information, les valeurs par défaut dans DOCDUINO sont les suivantes :

| Valeur d'avancement | (pas/mm) | 200 |

| Rapport cyclique | (%) | 50 |

| Vitesse minimale (seuil) | (mm/s) | 1 |

| Pente d'accélération | (°) | 75 |

| Durée de préchauffage | (s) | 5 |

| Vitesse du port | (bps) | 9600 |

Il peut arriver que le système d'exploitation perde la liaison avec le port COM.

Ce dysfonctionnement est indépendant du logiciel et peut nécessiter un redémarrage de l'ordinateur.

FICHE TECHNIQUE DU FIRMWARE POUR ARDUINO UNO R3

Gestion de moteurs pas à pas sur 4 axes, 1 sortie ENABLE, 1 sortie RELAIS, 1 entée ATU

Commande directe des drivers ou d'une interface parallèle déjà présente ( niveau des sorties 5V en logique positive )

FONCTIONS PRINCIPALES :

- Interpolation linéaire de coordonnées au format Gcode.

- Gestion du maintien de couple moteur et de chauffe du fil.

- Arrêt d'urgence immédiat ou progressif en avance manuelle.

- Arrêt d'urgence autorisé durant la préchauffe initiale.

- Accélérations et décélérations en avance manuelle.

- Usinage à vitesse constante (sans accélération).

- Pause et reprise d'usinage.

- Simulation d'usinage pour validation du fichier Gcode.

- Retour au point d'origine dans les deux modes d'avance.

CORRECTIONS D'USINAGE :

- Etalonnage systématique de la vitesse d'avance.

- Rattrapage automatique des pas résiduels.

AUTRES FONCTIONS :

- Remise aux valeurs par défaut de l'eeprom.

- Changement de vitesse de transmission série.

|

|

Comparatif des modes de transmission

|

| DOCDUINO | PARALLELE | SERIE |

| Mode d'interpolation | à la volée | précalculé | précalculé |

| Licence | contribution | gratuite | gratuite |

| Interface | propriétaire | intégrée | intégrée |

| Connectique | USB | DB25 | DB9 |

| Déclencheur d'arrêt d'urgence | switch | clavier | clavier |

| Commande d'une interface parallèle CNC | +5V | oui | convertisseur |

| Commande directe des drivers CNC | +5V | non | non |

| Consommation des ressources système | normale | saturation | saturation |

| Mise en veille de l'affichage | autorisé | non | non |

| Sollicitation du système durant l'usinage | autorisé | non | non |

| Gestion du maintien des couples moteurs | oui | oui | non |

| Gestion de la chauffe du fil | oui | oui | non |

| Mode demi-pas | oui | oui | oui |

| Modes micro-pas | oui | non garanti | non |

| Vitesse hors matière | élevé | limité | limité |

| Fluidité des mouvements | oui | non | non |

| Etalonnage automatique des vitesses | oui | non | non |

| Rattrapage automatique des pas résiduels | oui | non | non |

| Retour à l'origine en avance rapide | oui | non | non |

| Arrêt d'urgence durant la préchauffe initiale | oui | non | non |

| Etalonnage automatique de la vitesse d'usinage | oui | non | non |

| Ajustement de la vitesse avant usinage | oui | oui | oui |

| Ajustement de la vitesse en cours d'usinage | * | oui | oui |

| Mode simulation (test de validité du Gcode) | oui | * | * |

* configuration non concernée

|

|

Configuration rapide

|

Si vous êtes impatient de tester votre machine voici un résumé des opérations, considérant que vous êtes en présence d'une machine de conception

parfaitement symétrique et que votre électronique est correctement connectée.

INSTALLATION :

- Décompressez l'archive et placez le dossier où bon vous semble, puis créez un raccourci de « Hotcut.exe » sur le bureau.

- Lancez le programme et cliquez sur le bouton « Paramètres »

|

|

Depuis l'onglet « Ports E/S »

- Indiquez le mode de transmission des données (USB, parallèle ou série).

- Ajustez les paramètres du port d'entrée/sortie.

- Conservez par défaut l'affectation des bits de données, vous ne la modifierez que si nécessaire.

- Les réglages de chauffe automatiques et de maintien de couple se font en utilisant le bouton TEST.

|

|

|

Depuis l'onglet « Assistant »

- Indiquez en pas par tour la caractéristique des moteurs (ex. 200pas/tr).

- Indiquez le même mode de fonctionnement que celui de vos drivers de puissances (ex. 1/16pas).

- Indiquez le rapport de démultiplication mécanique en vous aidant de l'outil « Démultiplication ».

- Saisissez la vitesse de coupe recherchée qui devrait se situer aux alentours de 1mm/s.

- Si le bouton « Appliquer » est inactif, cliquez sur « Recalculer ».

- Les paramètres sont alors enregistrés et vous basculez sur l'onglet « Moteurs ».

|

|

|

Depuis l'onglet « Moteurs »

- Validez les sens de rotation des moteurs.

- Cet onglet vous permet de tester vos moteurs dans les deux modes d'avance.

|

|

|

Depuis l'onglet « Machine »

- Renseignez la capacité de votre machine et conservez un rapport cyclique de 50%.

- Augmentez ou diminuez progressivement la vitesse minimale (vitesse instantanée de démarrage admise par les moteurs).

- Enregistrez et revenez dans l'onglet « Moteurs » pour vérifier la stabilité de rotation en mode avance d'usinage.

- Augmentez ou diminuez progressivement la vitesse maximale admise par les moteurs en conservant une pente comprise entre 75% et 85%.

- Enregistrez et revenez dans l'onglet « Moteurs » pour vérifier les accélérations et décélérations en monde avance rapide

(assurez-vous que les moteurs supportent cette vitesse et qu'ils ne décrochent pas).

- Ajustez ensuite la pente jusqu'à obtenir la meilleure fluidité de déplacement en avance rapide.

|

HOTCUT est à présent configuré pour effectuer les premiers tests de découpe !

|

|

Brochage des connecteurs

|

| Parallèle (DB25) |

| |

Série (DB9) |

|

| | | Broche |

| sortie | => | STROBE | 1 |

| sortie | => | DATA 0 | 2 |

| sortie | => | DATA 1 | 3 |

| sortie | => | DATA 2 | 4 |

| sortie | => | DATA 3 | 5 |

| sortie | => | DATA 4 | 6 |

| sortie | => | DATA 5 | 7 |

| sortie | => | DATA 6 | 8 |

| sortie | => | DATA 7 | 9 |

| entrée | <= | ACKNOLEDGE | 10 |

| entrée | <= | BUSY | 11 |

| entrée | <= | PAPER END | 12 |

| entrée | <= | ON LINE | 13 |

| sortie | => | AUTO LINE FEED | 14 |

| entrée | <= | ERROR | 15 |

| sortie | => | INIT/RESET | 16 |

| sortie | => | SELECT IN | 17 |

| masse | | 0V/GND | 18 - 25 |

|

|

|

| | Broche |

| DATA CARRIER DETECT | 1 |

| RECEIVE DATA (RXD) | 2 |

| TRANSMIT DATA (TXD) | 3 |

| DATA TERMINAL READY (DTR) | 4 |

| GND | 5 |

| DATA SET READY | 6 |

| REQUEST TO SEND | 7 |

| CLEAR TO SEND | 8 |

| RING INDICATOR | 9 |

|

|

Notes concernant le port parallèle :

- Il dispose de 12 sorties et de 5 entrées.

- Chaque voie des axes doit correspondre à une paire de broches consécutives.

- Les broches 2-3, 4-5, 6-7 et 8-9 correspondent respectivement aux bits de données 0-1, 2-3, 4-5 et 6-7 des 4 axes.

|

|

Le gestionnaire de projet

|

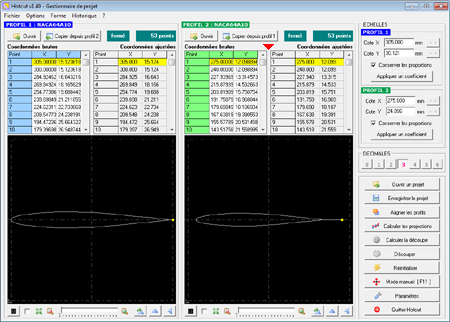

Fenêtre principale à partir de laquelle on importe les fichiers DXF ou DAT, on crée de nouvelles formes, on effectue les différentes corrections, et enfin où on définit leur échelle et leur précision.

Un projet n'est valide que si les deux profils dont il est composé possèdent le même nombre de points. S'agissant de tracés de découpes, on parlera ici de points plutôt que de sommets.

Prenons pour exemple un rectangle : 4 sommets, 4 arêtes, et 5 points de coordonnées puisqu'il comportera un point de départ et un point d'arrivée.

Les cotes et les formes de ces profils peuvent être différentes et on se trouve alors dans le cas d'une découpe asymétrique pour laquelle il est indispensable de passer par l'étape de projection décrite plus loin.

Pour chaque profil :

- la liste de gauche contient les coordonnées brutes du dessin ramenées au point d'origine, mises à l'échelle et formatées sur six décimales.

- la liste de droite contient les coordonnées formatées au niveau de précision choisi.

Il est donc parfaitement inutile de placer un quelconque point du dessin original aux coordonnées 0,0 depuis votre logiciel de DAO car HOTCUT se charge de cette mission.

L'interface possède un mode édition offrant une surface de travail plus confortable (plus de deux fois supérieure). Des outils sont disponibles dans les deux cas tels que zoom, centrage, rotation et miroir.

Selon le type de dessin, les paramètres d'affichage peuvent être personnalisés depuis le menu Options.

| |  |

Interface en mode standard.

Le triangle rouge indique le profil en cours d'édition. |

|

Interface en mode édition.

Certaine fonction sont volontairement désactivées. |

|

| L'état des tracés (ouvert ou fermé) ainsi que leur nombre de points les constituant sont indiquées en temps réel. |

|

|

Le menu principal

|

Menu Fichier

- Nouveau projet : Réinitialise l'interface d'édition.

- Ouvrir un projet : Ouvre un fichier préalablement enregistré au format HCP.

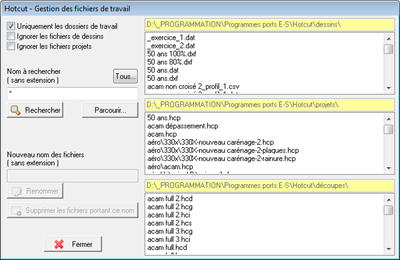

- Gestion des fichiers : Outils de recherche, de nommage et de suppression par lots des fichiers constituant un projet.

- Mémo de découpe : Mémoire de vos données techniques de découpe (également accessible depuis le mode manuel et la fenêtre de découpe).

- Calculatrice : Ouvre la calculatrice Windows, également accessible avec la touche F10.

- Importer un projet : Importation de fichiers CNC tiers.

- Exporter le projet : Exportation du projet vers d'autres formats CNC.

- Configuration : Sauvegarde, restauration ou réinitialisation de la configuration machine et interface.

- Quitter : Ferme l'application.

Menu Options

(les options sont automatiquement conservées à la fermeture de l'application)

- Afficher les repères : Affiche les axes X et Y, les limites de dessin et l'orientation du point d'origine.

- Afficher les points : Affiche en rouge les points du tracé.

- Densité des points : Propose 3 niveaux d'affichage de densité des points.

- Taille des points : Propose 3 niveaux d'affichage de taille des points.

- Précision du pointeur : Propose 4 niveaux de sensibilité pour la sélection des points avec la souris.

- Suppression silencieuse des points inutiles : Lors de son ouverture, le fichier est analysé et le programme détecte si deux coordonnées contiguës présentent les mêmes valeurs. Par défaut il est demandé une confirmation de correction mais l'action peut être exécutée silencieusement si cette option est activée.

- Ignorer les dépassements de capacités : Une protection logicielle évite la rupture mécanique en cas de dépassement des capacités de la machine mais celle-ci peut être levée en activant l'option.

- Protection des modifications : Prévient de l'écrasement accidentel du projet en cours de création.

- Confirmer l'écrasement des fichiers : Lorsque cette option est désactivée, aucun message ne préviendra de l'écrasement d'un fichier si celui-ci existe déjà.

- Incrément de décalage : Propose 3 niveaux d'incréments utilisés par les combinaisons de touches CTRL Flèches.

- Générer uniquement le Gcode : Le fichier de découpe HCD nécessaire à l'usinage via ports parallèle ou série ne sera pas généré pour réduire la durée de traitement.

- Autoriser la reprise de découpe : Permet de reprendre la découpe en cours après un arrêt par appui sur la barre d'espace.

- Signal sonore en fin d'usinage : Active la lecture du fichier hotcut.wav à la fin de la découpe.

Menu Forme

Module de création de formes prédéfinies et de segments (non disponible en mode édition).

- Pleine : polygones, cercles, etc.

- Evidée : tubes

- Rainure : pour créer des évidements

- Segment : pour une coupe simple ou un ajout à un dessin existant

Historique

Il ne s'agit pas d'un menu mais de la liste des dernières opérations effectuées par l'utilisateur et dont l'annulation est possible avec CTRL Z

Menu Aide

- Aide : Ouvre le fichier d'aide dans le navigateur par défaut.

- Source de l'aide : Choix entre les fichiers locaux ou l'aide en ligne maintenue à jour.

- Rappel des raccourcis : Affiche un aide-mémoire des raccourcis clavier utilisables dans la fenêtre active.

- Télécharger la dernière version : Lien pour récupérer la dernière mise à jour de HOTCUT.

- A propos du logiciel : Informations et mentions légales.

|

|

Les menus contextuels

|

Opérations réalisables sur les dessins :

- copier/coller de points

- ajout, suppression et édition de points

- rotation paramétrable du profil

- permutation des profils

- fermeture du tracé

- définition du point de départ

- inversion du sens de découpe

- prise en charge du trait de coupe (1)

- ajout et suppression des segments de dégagement

- suppression des points en doublon

- confusion des points approchants (2)

- simplification du tracé (3)

- division des segments (4)

- édition des points par décalage

- sélection de plages de points (5)

- verrouillage et manipulation d'une plage de points (6)

- propriétés du dessin (7)

- exportation du dessin au format DAT, CSV, DXF ou BMP

- importation d'un dessin au format DAT, CSV ou DXF

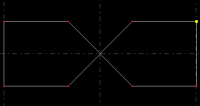

(1) Conditions pour utiliser la fonction Trait de Coupe :

- la valeur de décalage est limitée à 5mm

- le tracé peut être ouvert ou fermé

- le décalage peut être forcé vers l'intérieur pour la réalisation d'évidements

- la fonction ne peut être appelée qu'une seule fois

- le tracé ne doit pas comporter de segments de dégagement

- le tracé ne doit pas se croiser en un ou plusieurs points sous peine d'obtenir un résultat erroné

- l'espace doit être suffisant pour la valeur de décalage sur les parties concaves du tracé

La valeur de décalage est appliquée sur les arrêtes du tracé.

|

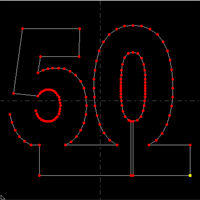

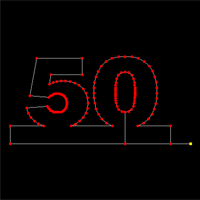

Exemple d'erreur produite

avec la fonction trait de coupe

sur un tracé croisé

----------------------------> |

|

Exemple de déformation causée par un tracé croisé et donc incompréhensible pour le programme.

Avant application, la fonction Surface retourne une valeur nulle (les deux parties du dessin se soustraient).

|

(2) La confusion des points approchants se définit :

- par une valeur de tolérance (en mm)

- par un intervalle en nombre de points

Les points de coordonnées approchantes sont fondus en un seul s'ils sont considérés contigus par les notions de tolérance et d'intervalle ou déplacés s'ils ne se sont pas.

(par exemple une tolérance de 1mm et un intervalle de 5 points signifie que la comparaison se fera un point sur cinq et sur un écart de 1mm)

Cette fonction permet de créer des aller-retour parfaits lorsque le fil doit emprunter le même parcours, et/ou de simplifier un tracé comportant un nombre important et inutile de points.

(3) La simplification du tracé :

Supprime progressivement tous les points constituant les droites à l'exeption des extrémités.

(4) La division des segments constituant le dessin se définit :

- par une distance minimale à conserver entre deux points (en mm)

- par un nombre d'itérations ou nombre de passes

En fonction du nombre d'itérations demandé, une division peut s'opérer entre deux points tant que l'espace minimal n'est pas atteint sans pour autant surcharger les portions déjà fournies.

Cet outil utilisé tel quel n'augmente en rien la précision du tracé. Il peut permettre un rendu de découpe plus lisse dans des cas particuliers à condition toutefois de retoucher les points ajoutés.

L'opération n'est autorisée que lorsque les dégagements sont absents.

(5) Une plage de points se définit :

- soit en sélectionnant le premier point puis en maintenant la touche majuscule enfoncée tout en sélectionnant le dernier point

- soit en maintenant le clic gauche et en glissant verticalement le pointeur sur la grille

- soit en maintenant le clic gauche et en décrivant sur l'aperçu une zone rectangulaire englobant le premier et le dernier point

Les points sélectionnés apparaissent en jaune.

La sélection prise en compte est toujours une suite complète de points contigus partant du premier au dernier point sélectionné, même si la zone décrite avec le pointeur n'englobe pas la totalité.

La sélection de plusieurs plages non contigües n'est donc pas directement possible mais peut être contournée par le verrouillage décrit ci-après.

Le sens de découpe de la sélection courante peut être inversé pour ordonner le dessin.

(6) Un verrouillage de points se définit :

- soit appuyant sur la touche F3 après avoir sélectionné un point ou une plage de points

- soit en maintenant la touche CTRL enfoncée et en décrivant sur l'aperçu une zone rectangulaire avec le pointeur

Les points verrouillés apparaissent en vert.

Plusieurs plages non contigües peuvent être ainsi définies.

Le verrouillage de points peut être utilisé :

- pour exclure d'un dimensionnement un ou plusieurs groupes de points

- pour déplacer des groupes de points à l'aide de la combinaison de touches CTRL Flèches ou de la fonction de déplacement

Lorsqu'aucun point n'est verrouillé, le déplacement par la combinaison de touches CTRL Flèches s'applique uniquement aux points en cours de sélection.

La suppression s'applique prioritairement aux points verrouillés, dans le cas contraire les points en cours de sélection seront supprimés.

(7) Calcul de la surface :

si le tracé est ouvert, un segment de fermeture sera virtuellement créé le temps du calcul

AVERTISSEMENT : la fonction surface retournera une valeur erronée si le tracé se croise en un ou plusieurs points

Les points en doublon apparaissent en orange dans les grilles.

Le défilement vertical des coordonnées dans la grille matérialise le parcours de la découpe.

Les modifications récentes peuvent être annulées à l'aide de la combinaison de touches CTRL Z

Les actions suivantes entraînent la remise à zéro de l'historique des modifications :

- création d'une forme

- ouverture d'un dessin

- ouverture d'un projet

- réinitialisation

Notes

- Pour chacun des profils, les manipulations s'appliquent toujours sur la première grille (coordonnées brutes) depuis le menu contextuel ou par les touches de raccourcis.

- Un contrôle de dépassement de capacités à l'ouverture d'un fichier ou lors d'opérations évite les risques de rupture mécanique (cette sécurité est désactivable depuis le menu Options).

- Le programme gère les coordonnées en doublon à l'ouverture des fichiers, allégeant ainsi les durées de traitement.

|

|

Les boutons

|

Echelles

- Taille hors dégagement associée à chaque cote : Actif après un dimensionnement, il ajuste la taille à la cote demandée sans prendre en compte les segments de dégagement.

- Conserver les proportions : Maintient le rapport X/Y lors d'un redimensionnement de la forme.

- Appliquer un coefficient : Dimensionne la forme selon un coefficient multiplicateur.

Décimales (ce choix est conservé à la fermeture de l'application)

- Nombre de décimales appliquées aux coordonnées :

L'option sans décimales (valeurs entières arrondies) ne peut convenir qu'aux découpes de formes géométriques, particulièrement si le fil doit emprunter plusieurs fois le même chemin, mais le respect des cotes sera imprécis.

L'option à trois décimales, activée par défaut et recommandée dans la plupart des cas, permet un rendu correct des contours.

Une augmentation trop forte du nombre de décimales peut occasionner un léger décalage dans certaines parties de la découpe.

Ce choix est un juste équilibre entre lissage et précision du tracé.

Boutons principaux

- Ouvrir un projet : ouvre un fichier préalablement enregistré au format HCP.

- Enregistrer le projet : enregistre le projet courant au format HCP.

- Aligner les profils : outil d'alignement manuel et de permutation des profils (actif seulement si les profils sont asymétriques).

- Calcul des projections : transposition des dessins vers le parcours réel des guides (actif seulement si les profils sont asymétriques).

- Générer la découpe : création du fichier de découpe au format HCD.

- Découper : ouverture d'un fichier de découpe au format HCD et accès à l'interface d'usinage.

- Réinitialiser : remise à zéro tous les paramètres de l'éditeur.

- Mode manuel : outils de coupe manuelle et de positionnement des axes.

- Paramètres CNC : réglages de toute la partie interface.

- Quitter Hotcut

Les 6 premiers boutons sont organisés de manière chronologique et correspondent chacun à une étape de la création du projet.

Profils

- Recopier profil : Recopie un profil sur l'autre.

- Mode édition : Bascule sur l'affichage à une seule vue pour plus de détails.

- Centrer : Recentre le tracé dans l'aperçu.

- Synchroniser les zooms : Lie les zooms des deux profils.

- Zoom mini : Replace le zoom à sa valeur minimale par défaut.

- Zoom : Règle le zoom à l'aide d'un curseur.

- Zoom maxi : Place le zoom à sa valeur maximale.

- Rotation horaire 90° : Effectue une rotation du profil à 90° dans le sens horaire.

- Miroir horizontal : Opère un miroir horizontal sur le profil.

- Miroir vertical : Opère un miroir vertical sur le profil.

|

|

Ajout de dégagements

|

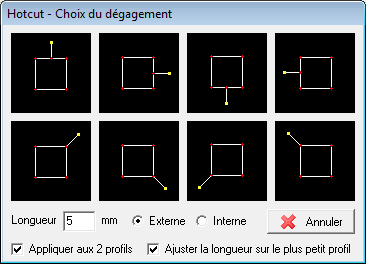

Il est toujours préférable, voire indispensable, de créer des segments d'entrée et de sortie dans la matière (appelés dégagements) pour obtenir un résultat correct. Cette fonction est accessible depuis les menus contextuels. Les options sont les suivantes :

- Longueur : Longueur de base des segments (5mm par défaut).

- Externe : Force les segments à sortir de la forme de la longueur précisée, quitte à la traverser (activé par défaut).

- Interne : Les segments sont orientés de la longueur précisée et peuvent se retrouver à l'intérieur de la forme.

- Appliquer aux deux profils : Les deux profils se verront ajouter des segments de dégagement identiques (activé par défaut).

- Ajuster la longueur sur le plus petit profil : Tente d'aligner les profils lorsqu'ils sont asymétriques en ajustant un des deux dégagements (activé par défaut). Cette option implique la précédente.

|

|

| L'action sur les boutons Externe et Interne modifie l'apparence des icônes. |

|

|

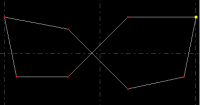

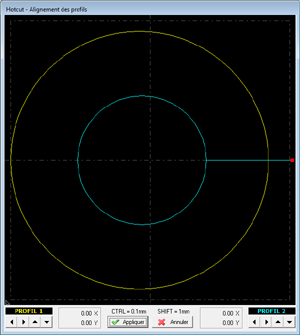

Aligner les profils (profils asymétriques)

|

|

|

Cette procédure nécessite la présence de dégagements et doit être exécutée avant le calcul des projections. Elle permet l'alignement manuel des profils par ajustement des segments d'entrée et de sortie. Après calcul des projections cette fonction n'est plus accessible.

Il est toujours préférable d'agir sur le plus petit profil pour ne pas risquer de retrouver le point d'attaque du fil à l'intérieur.

Important : L'accès à cette fenêtre n'est pas possible si le programme considère que les profils ne disposent pas de segments de dégagement exploitables.

|

|

|

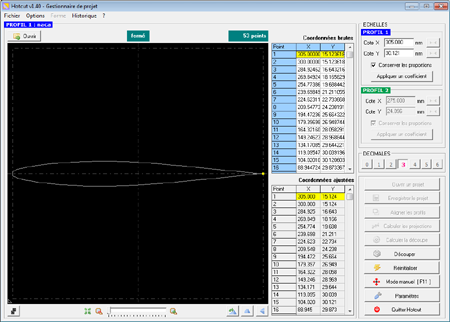

Calcul des projections (profils asymétriques)

|

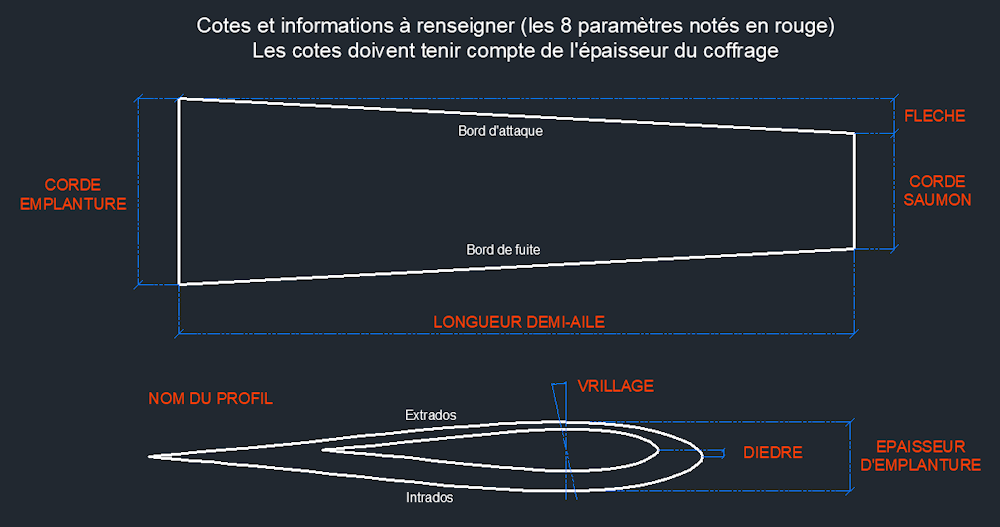

Explication : L'application des tracés s'effectue toujours sur les plans de déplacement des guides (les supports du fil).

Lorsque les deux profils sont différents, le résultat obtenu sur la matière sera fonction de son épaisseur, de sa position sur la table de découpe et de la distance entre les guides.

De plus, l'inclinaison du fil rendra sa longueur variable dans des proportions quelquefois importantes.

Le fil est matérialisé par une droite d'un guide à l'autre et dont la projection sur la matière donnera la découpe réelle.

Dans cette fenêtre, le calcul des projections est effectué en fonction de ces divers paramètres et une représentation graphique permet de mieux appréhender le phénomène.

Il est possible de modifier à la volée la distance entre guides pour optimiser la longueur de fil nécessaire à l'amplitude.

Il n'est pas autorisé d'effectuer plus d'une projection sur un même projet et il sera donc nécessaire d'annuler la première (CTRL Z) avant d'en réaliser une autre.

C'est pour cette raison qu'il est important d'enregistrer le projet AVANT d'effectuer le calcul des projections.

Le bouton Appliquer de cette fenêtre restera inactif :

- si les saisies ne sont pas correctement validées

- si l'amplitude sur un axe dépasse la capacité de la machine

- si la longueur disponible du fil de coupe est insuffisante

Notez qu'il est hasardeux de tenter une découpe présentant un rapport de dissymétrie supérieur à 2:1 car la matière aura tendance à se consumer sur le plus petit profil,

mais la fonction Trait de coupe peut être appliquée différemment sur chaque profil en vue de corriger ce phénomène.

|

|

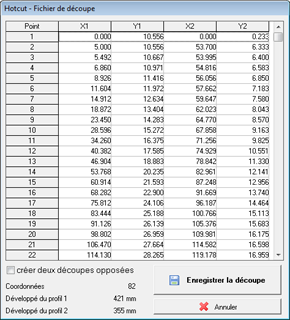

Générer la découpe

|

|

|

Les points de coupe sont calculés à partir des données des grilles coordonnées ajustées de la fenêtre de projet.

Le temps de calcul est proportionnel au développement des tracés, à la complexité des dessins et au rapport de démultiplication des moteurs.

Le fichier HCG contiendra les lignes Gcode tandis que le fichier binaire HCD sera utilisé pour les modes de transmission parallèle et série.

Il sont accompagnés de deux autres fichiers qui seront exploités dans la fenêtre Découpe et positionnement.

La création du fichier HCG nécessaire à l'interface USB est quasi instantanée. Celle du fichier HCD est lente mais peut être désactivée depuis les options du menu principal si vous utilisez l'interpolateur USB (Générer uniquement le Gcode).

Une option permet de générer deux fichiers de découpe symétriques sur le plan XY si nécessaire.

|

|

|

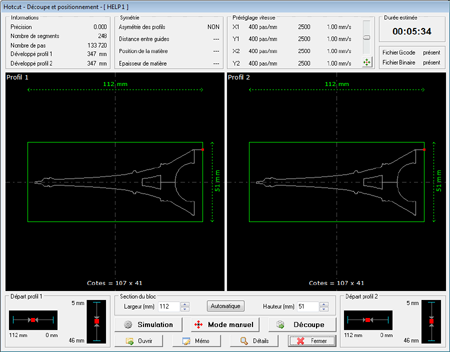

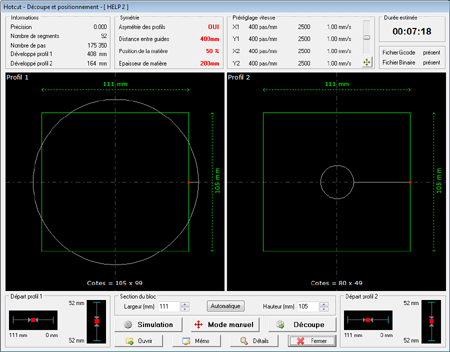

Découpe et positionnement

|

Après ouverture du fichier de découpe, le positionnement des profils par rapport à la matière, le point d'entrée du fil et le volume nécessaire à la réalisation du projet sont précalculés.

Notez bien que les tracés affichés correspondent au parcours effectué par les guides et non au résultat sur la matière.

L'image de droite illustre le cas d'un cône où il est parfaitement explicable qu'après calcul des projections, le parcours des guides puisse déborder du volume de matière.

Les paramètres liés à une découpe asymétrique sont rappelé dans le cadre supérieur et il est impératif de les respecter pour obtenir un résultat cohérent (distance entre guides, décalage et épaisseur de la matière).

Si une seule de ces valeurs devait changer, le fichier de découpe devrait alors être recréé après un nouveau calcul des projections.

Contrairement aux modes parallèle et série, le mode Docduino autorise l'ouverture de tous les fichiers de découpe même lorsque les paramètres machine sont différents de ceux qui était actifs lors de leur création.

Ceci s'explique par le fait que l'interpolateur se base sur un fichier Gcode contenant des coordonnées et non des instructions point par point.

Assurez-vous toutefois du sens de départ de la découpe avant tout lancement d'usinage.

|

|

|

Découpe symétrique :

le parcours du fil est le reflet du résultat sur la matière. |

|

Découpe asymétrique :

le parcours diffère du résultat sur la matière. |

La découpe asymétrique met en évidence que les tracés projetés ne sont pas ceux des découpes sur la matière mais les trajectoires empruntées par les guides du fil chaud.

Ce résultat varie en fonction des paramètres entrés lors du calcul des projections.

La vitesse de coupe peut s'ajuster avant usinage et l'estimation de durée est directement mise à jour.

|

|

Le bouton SIMULATION, accessible uniquement en mode USB, permet de vérifier la validité d'un fichier Gcode à la vitesse maximale définie dans les paramètres.

Au cours de cette opération le programme communique réellement avec la carte DOCDUINO mais la chauffe du fil et les moteurs sont désactivés, et les positions absolues restent inchangées.

|

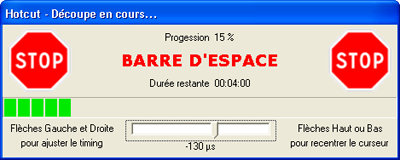

Lancement de la découpe

|

Modes parallèle et série :

|

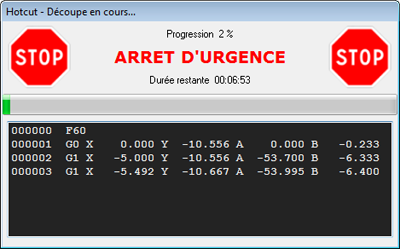

Mode USB-Docduino :

|

|

|

Le timing peut être affiné en cours d'usinage à l'aide des flèches.

L'arrêt d'urgence s'active en appuyant sur ESPACE au clavier.

|

Les lignes du fichier Gcode défilent durant l'usinage.

L'arrêt d'urgence s'active par le bouton ATU de la carte.

(il peut également interrompre le préchauffage initial)

|

|

Dans ces modes il est déconseillé de solliciter le système d'exploitation durant l'usinage,

de même qu'il est indispensable de désactiver les modes de mise en veille.

|

Ce mode n'est pas sujets aux perturbations mais il est conseillé de ne pas solliciter le système durant l'usinage.

|

|

Dans les deux cas la reprise de découpe nest autorisée que si cette option a été activée dans le menu principal.

|

|

|

Le mode manuel

|

|

|

Accessible depuis les fenêtres de projet et de découpe via la touche F11, le mode manuel permet aussi bien de positionner les axes que de procéder à une découpe manuelle.

Utilisation des boutons :

- CLIC : exécute le déplacement affiché

- MAJ CLIC : exécute un déplacement de 1 mm

- CTRL CLIC : exécute un déplacement de 0.1 mm

Les touches directions du clavier peuvent également être utilisée seules ou en combinaison avec MAJ et CTRL pour le déplacement des axes.

L'indicateur central est présent lorsque la gestion automatique de chauffe est activée (fonction non disponible en liaison série).

La mise sous tension du fil n'est effective qu'en avance d'usinage.

Quatre séquences pour le débit de pièces sont programmées, la partie découpe y est représentée en vert et le déplacement rapide hors matière en rouge. La pause entre les deux phases est calée à 3 secondes.

La valeur de déplacement par défaut peut être rappelée ou redéfinie.

La définition d'une origine logique facilite le repositionnement des axes en un point donné.

Ce point est mémorisé tant que le bouton «Définir l'origine» n'a pas été appuyé, mais il peut être réinitialisé automatiquement à chaque lancement de découpe si l'option est activée.

Pour des raisons de fiabilité, le retour à l'origine est considéré comme un usinage en modes parallèle et série et s'effectue en avance lente et à vitesse constante.

En revanche, la carte USB DOCDUINO gère parfaitement les deux situations.

Les boutons de gestion du couple libèrent provisoirement les moteurs pour un repositionnement manuel ou pour éviter la montée en température des moteurs (fonction non disponible avec la liaison série).

|

Le menu « Options » :

- Inversion des boutons selon votre position par rapport à la machine, cela qui n'a pas d'incidence sur les sens de découpes.

- Mise à l'origine automatique (désactivée par défaut) redéfinit l'origine au début de chaque découpe et des séquences programmées.

- Comportement de l'arrêt d'urgence des moteurs : immédiat (activé par défaut) ou avec pente de décélération.

Notez qu'en mode DOCDUINO l'affichage des positions ne se fait pas en temps réel, son actualisation est réalisée au terme du déplacement.

|

|

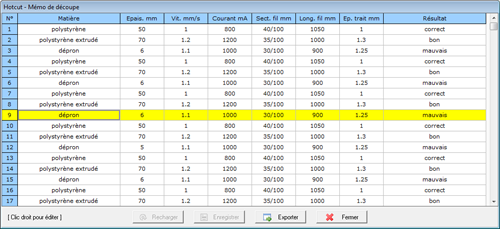

Mémo de découpe

|

|

|

Petit utillitaire intégré pour noter vos paramètres de coupe. Un menu accessible par clic droit propose les options d'édition.

Il n'y a pas d'exigence quant au contenu des cellules qui peut être composé de chaines alphanumériques.

Cette outil est accessible depuis les fenêtres :

- Paramètres CNC

- Mode manuel

- Découpe et positionnement

- Gestionnaire de projet (via le menu)

|

|

|

Gestion des fichiers de travail

|

|

|

Cet outil va permettre un traitement par lot des fichiers de travail pour leur nommage ou leur suppression, et cela bien plus aisément que depuis l'explorateur Windows.

Pour donner un exemple, une découpe est constituée de 4 fichiers portant le même nom et une extension différente, plus le fichier projet qui est généralement nommé à l'identique, idem pour les DXF et autres formats.

Il suffit alors d'en sélectionner un pour traiter l'ensemble.

Les extensions de fichiers prises en comptes sont :

dxf, dat, csv, hcp, hcd, hci, hcs et hcg.

Cette fenêtre est accessible depuis le menu principal.

|

|

|

Création d'un fichier exploitable

|

Il est peut-être utile de rappeler que le tracé doit être composé d'une seule polyligne qui définit la trajectoire du fil, car contrairement à d'autre procédés numériques

l'outils ne peut pas se repositionner en cours d'usinage mais effectue un parcours complet à vitesse constante et sans interruption.

Autocad* est certainement la référence en matière de DAO mais sa complexité peut rebuter plus d'un hobbyiste.

Adobe Illustrator* est plus abordable et en posséder les bases ne vous demandera que quelques heures pour peu que vous vous donniez la peine de suivre des tutoriels dénichés çà et là sur la toile.

La démonstration qui suit est basée sur la version CS4 de Illustrator* et suppose que la maîtrise des principaux outils est déjà acquise.

Créez par exemple un nouveau dessin à partir d'ellipses et de rectangles se chevauchant, puis exécutez une réunion de l'ensemble des objets à l'aide du Pathfinder.

Nous voici maintenant en présence d'une forme quelconque que nous voulons exporter au format DXF, hors il est bien précisé que HOTCUT ne gère ni les arcs, ni les courbes de Beziers. Comment faire ?...

Nous aurions pour cela une première solution :

- verrouiller le calque courant.

- ajouter un nouveau calque.

- activer l'option «repères commentés» avec CTRL U

- redessiner le contour de la forme avec l'outil plume en créant des segments de droites à intervales réguliers (maintenir pour cela un niveau de zoom constant).

- supprimer le premier calque.

Cette méthode peut vite s'avérer longue, fastidieuse et imprécise.

Nous allons plutôt utiliser la fonction «Ajout de points d'ancrage» automatisée par un script et qui s'avère extrêmement simple.

Revenons donc à notre dessin original et suivons la procédure décrite ci-dessous :

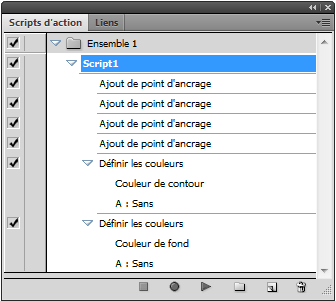

- affichez la palette «Scripts d'action» disponible dans le menu «Fenêtre».

- depuis le menu de cette palette exécutez «Effacer les scripts d'action» puis «Nouveau script» auquel vous allez donner un nom

(vous pouvez aussi en profiter pour renommer «l'ensemble» représenté par un dossier tout en haut de la liste).

- à présent cliquez sur le petit bouton rouge au bas de la palette pour lancer l'enregistrement, à partir de cet instant tout ce que vous ferez sera enregistré dans le script.

- sélectionnez votre dessin.

- allez dans le menu «Objet / Tracé / Ajout de points d'ancrage» et répétez cette opération cinq fois.

- arrêtez l'enregistrement en cliquant sur le petit bouton carré au bas de la palette.

- vous pouvez dès à présent «Enregistrer les scripts d'action» afin de les sauvegarder et de pouvoir les recharger plus tard.

Toutes les manipulations qui viennent d'être effectuées peuvent désormais être appliquées de façon automatisée sur n'importe quel autre dessin.

Il suffit pour cela de sélectionner le script, de se placer au début, et enfin de cliquer le petit bouton triangulaire «Exécuter la sélection en cours». C'est aussi simple que ça !

A noter qu'il est conseillé de supprimer les couleurs de fond et de contour avant d'exporter le dessin au format DXF pour une meilleure interprétation par HOTCUT.

Il est parfaitement possible d'ajouter ces commandes à votre script (il sera ensuite nécessaire de basculer en mode tracé avec CTRL Y pour visualiser le dessin) :

- replacez le script en mode enregistrement (les nouvelles commandes vont s'ajouter).

- sélectionnez le dessin.

- supprimez les couleurs de fond et de contour.

- arrêtez l'enregistrement

Votre script devrait ressembler à ceci (n'oubliez pas de le sauvegarder à nouveau !).

Adobe Illustrator* est largement utilisé dans le domaine professionnel et sa notoriété n'est plus à démontrer. La précision des tracés est équivalente à ce que l'on pourrait attendre d'Autocad*

à partir du moment où une résolution inférieure au 1/100ème n'est pas nécessaire et les fonctions disponibles sont bien suffisantes en regard de nos besoins.

Astuces avec Autocad :

- Vous pouvez remplacer cercles et arcs par des polygones de 36 à 72 côtés.

- Si le dessin comporte des arcs, décomposez tout le dessin ou séparez au moins les segments courbes des polylignes car Hotcut ne les gère pas.

Depuis Hotcut vous pourrez ensuite ordonner certaines parties en inversant leur sens.

* Autodesk Autocad et Adobe Illustrator sont des logiciels commerciaux protégés par les lois du Copyright.

|

|

Aide mémoire

|

- PROFIL 1

- Importation

- Dimensionnement

- Edition

- Fermeture du tracé

- Définition du point de départ

- Définition du sens de coupe

- PROFIL 2

- Copie à partir du profil 1

- Dimensionnement (si asymétrie)

- Trait de coupe

- Ajout des dégagements

- (enregistrement du projet)

- Si asymétrie :

- Aligner les profils

- (enregistrement du projet)

- Calcul des projections

- Générer la découpe

- Découpe

|

|

| Accéder à la fonction |

Conditions à remplir |

| Trait de coupe |

Le profil ne doit pas encore posséder de dégagements

|

| Enregistrer le projet |

Deux profils doivent composer le projet

Des modifications doivent être en cours

|

| Aligner les profils |

Deux profils doivent composer le projet

Les dégagements doivent être présents sur les deux profils

Les profils doivent présenter une asymétrie

Le calcul des projections ne doit pas avoir été réalisé

|

| Calcul des projections |

Deux profils doivent composer le projet

Les profils doivent présenter une asymétrie

Le calcul des projections ne doit pas avoir été réalisé

|

| Générer la découpe |

Deux profils doivent composer le projet

Les deux profils doivent prosséder le même nombre de points

|

| Découper |

Le port de communication doit être disponible

|

| Mode manuel |

Le port de communication doit être disponible

|

|

|

|

FAQ générale

|

1 mm/s c'est vraiment pas rapide !

Effectivement mais en voyant les choses autrement... Prenons une aile dont l'emplanture est de 45cm, ajoutez les dégagements et vous obtenez une trajectoire d'environ 1m.

Un parcours de 1000mm à raison de 1mm/s nous amène à seulement 16 minutes pour usiner en une seule passe un bloc de un mètre de long voire plus ! Ce n'est aussi lent que cela parait.

Mon Fichier DXF n'est pas ou mal reconnu.

- Votre fichier DXF doit être composé d'une seule polyligne sans courbures.

(les cercles, arcs et courbes de Bezier seront automatiquement transformés en segments de droites)

- Le dessin a peut-être été décomposé avant enregistrement et les entités qui le composent ne sont pas ordonnées.

- Le dessin ne doit comporter qu'un seul calque.

- Si vous travaillez sous Autocad, il est conseillé de nettoyer le dessin avec l'outil « Utilitaire de dessin / Purger ».

- Enregistrez votre fichier au format Autocad 2000.

J'obtiens un résultat indésirable après l'application d'une fonction.

Votre tracé comporte des incohérences pour le programme, comme par exemple des croisements, des dégagements non reconnus, etc.

Je ne parviens pas à accéder à une fonction particulière.

Pour qu'un bouton ou une option de menu devienne actif, toutes les conditions requises doivent être réunies (voir l'aide mémoire ci-dessus)

J'obtiens un tracé ouvert ou incomplet après application de la fonction trait de coupe.

Annulez l'opération et déplacez le point de départ du tracé avant d'appeler à nouveau la fonction.

Je ne parviens pas à accéder à une fonction particulière.

Pour qu'un bouton ou une option de menu devienne actif, toutes les conditions requises doivent être réunies (voir l'aide mémoire ci-dessus)

Les moteurs refusent de tourner.

- Vérifiez que vous n'avez pas inversé les connexions pas et sens (step et dir) entre l'interface et les drivers.

- Dans l'onglet « Port E/S » vérifiez le bit qui commande de maintien du couple ou tentez de l'inverser (ports usb et parallèle uniquement).

Les profil apparaissent mal calés dans la fenêtre avant découpe.

Les polylignes présentent probablement un aller et retour indésirable au niveau des dégagements. Reprenez le projet et vérifiez les trajectoires décrites.

Les valeurs de déplacement ne sont pas respectées.

Le mode de fonctionnement que vous avez défini dans les paramètres (1/2pas, 1/4pas, etc.) est peut-être différent de ceux qui sont configurés sur vos drivers de puissance.

Le résultat de découpe dans la matière est déformé et/ou infidèle au tracé.

Le déplacement des moteurs est trop rapide et le fil se déforme. Diminuez la vitesse d'avance ou augmentez la température.

L'état de surface sur la matière est crénelé.

Votre fil entre en résonnance et vibre durant la découpe, modifiez les valeurs de vitesse d'avance et de température.

Le phénomène peut également provenir de la nature du fil ou de la matière.

Mes moteurs ne tournent pas régulièrement, saccadent, vibrent, et j'observe une importante perte de pas.

- La vitesse de démarrage appliquée aux moteurs est trop élevée, réglez Vmin.

- La vitesse rapide appliquée aux moteurs est trop élevée, réglez Vmax et la pente d'accélération.

- La tension appliquée aux moteurs est peut-être insuffisante.

- Vous utilisez une plage de vitesse mal supportée par vos moteurs et leurs bobinages entrent en résonance. Décalez légèrement les vitesses ou équilibrez différemment le rapport cyclique.

- La puissance de votre ordinateur est trop faible et le processeur fonctionne à saturation, ce phénomène est vérifiable depuis le gestionnaire de tâches de Windows.

Désactivez tout ce que vous pouvez au niveau du Bureau, du démarrage et des services.

Si le problème n'est toujours pas résolu il faudra vous orienter vers un ordinateur plus puissant ou mieux encore, l'interpolateur USB DOCDUINO !

Des anomalies aléatoires se font ressentir lorsque les moteurs sont en rotation.

Le port parallèle est rapide et très pratique mais présente des inconvénients qui ont entrainé sa disparition progressive de nos ordinateurs :

- Son encombrement (taille des connecteurs et diamètre du câble).

- Il utilise toutes les ressources disponibles du processeur.

- Il est sensible aux interférences.

Pour pallier à ce dernier point qui pourrait être une cause de dysfonctionnement, il est recommandé de fabriquer un cordon de liaison DB25 le plus court possible (1m au maximum),

correctement blindé, et de faire en sorte qu'il ne soit pas exposé à des perturbations.

|

|

FAQ Docduino (additif à la FAQ générale)

|

Comment HOTCUT gère l'USB ?

A partir de la version 1.50, il est proposé une interface dédiée et connectable en USB qui améliore de façon très significative le fonctionnement de la CNC.

Cet interpolateur travaille à une vitesse stable quel que soit l'ordinateur sur lequel il est connecté.

La machine numérique ne subit plus les aléas du système d'exploitation, son fonctionnement devient rapide et fluide.

HOTCUT ne détecte plus la carte DOCDUINO !

- Paramétrez HOTCUT sur le port COM correct (voir gestionnaire de périphériques Windows) et sur 9600bps

- Fermez HOTCUT

- Déconnectez puis reconnectez le cordon USB

- Réinitialisez la carte par un bref appui sur RESET tout en maintenant ATU enfoncé 5 secondes

- Lancez HOTCUT et faites un test de connexion.

- Modifiez et enregistrez les paramètres.

Les valeurs de déplacement et/ou la durée de préchauffage ne sont pas respectées.

Dans l'onglet « Port E/S » vérifiez que vos paramètres concordent avec ceux enregistrés dans l'interpolateur USB.

HOTCUT s'est bloqué après une action sur le bouton ATU.

La manipulation du bouton ATU peut parfois causer un plantage de l'Arduino.

Appuyez sur le bouton RESET de la carte et tout rentrera dans l'ordre mais vous ne pourrez pas procéder à une reprise de la découpe en cours.

Vérifiez la qualité de votre switch ATU et de son câblage car ceux-ci sont sensibles aux perturbations électromagnétiques.

Ma carte DOCDUINO peut-elle tomber en panne ?

Les risques sont infimes voire inexistants dans le cadre d'une utilisation normale. Seule une surtension ou un branchement incorrect pourraient l'endommager.

Une chose est certaine, elle ne peut pas se déprogrammer toute seule !

Ai-je un autre moyen de vérifier l'état de ma carte ?

Oui mais suivez scrupuleusement les indications qui suivent

- Téléchargez l'IDE ARDUINO ici

- Fermez HOTCUT puis installez et lancez ARDUINO

- Dans Outils / Type de carte : sélectionnez Arduino Uno

- Dans Outils / Port série : sélectionnez le port de communication

- Cliquez sur l'icône du Moniteur Série, représentée par une loupe (en haut à droite)

Une fenêtre s'ouvre et doit afficher les paramètres enregistrés dans la carte.

Si les données sont illisibles, essayez les différentes vitesses de transmission depuis la liste déroulante.

ATTENTION : ne tentez aucune autre manipulation depuis le logiciel ARDUINO

car vous pourriez écraser le microprogramme et rendre la carte inutilisable !

|

|

Principes de l'interpolation

|

Rappel : HOTCUT procède par interpolation linéaire, c'est à dire qu'il ne gère que des segments de droites. Les cercles, arcs ou autres courbes doivent être décomposées en autant de segments que nécessaire.

L'INTERPOLATION PRECALCULEE (développée pour les modes parallèle et série)

Tous les ordres de pas devant être envoyées vers la CNC sont précalculés et stockés dans le fichier HCD (ou en mémoire pour ce qui concerne les déplacements manuels), sachant qu'un octet contient une seule information pour les 4 axes.

Schématiquement, au lancement de la découpe les données sont lues et les octets envoyés un à un vers la CNC, chacun d'eux suivi d'un octet de remise à zéro indispensable pour actionner les moteurs.

Exemple de découpe d'un cercle de 100mm de diamètre : (100mm x 3.14) x (400pas/mm x 2) = 251200 octets à faire transiter par le port.

En considérant une vitesse d'avancement du fil de 1mm/s, le flux sera égal à (400pas/mm x 2 x 1mm/s) soit 800 octets par seconde.

Les ports traditionnels permettent un tel débit mais présentent des inconvénients :

- Leurs pilotes consomment la quasi-totalité des ressources disponibles du PC et le flux devient irrégulier au-delà de 1ko/s, voire en dessous, ce qui limite les modes micro-pas et les vitesses élevées pour des déplacement hors matière.

- La moindre sollicitation du système d'exploitation pendant l'usinage engendre des saccades et des pertes de pas au niveau des moteurs.

- Ils ont progressivement disparu des PC, nous obligeant à recourir à des machines vieillissantes et peu performantes.

- Leur connectique est encombrante et fastidieuse à câbler (18 à 26 fils pour le port parallèle).

Cette solution convenait tant que la résolution des CNC était relativement faible. Elle à connu son heure de gloire mais devient obsolète.

L'INTERPOLATION A LA VOLEE (développée pour la carte DOCDUINO)

Dans ce mode les informations d'usinage sont stockées dans un fichier texte (HCG) sous forme de lignes au format Gcode composées des coordonnées en millimètres pour chaque axe.

Au lancement de la découpe, le fichier est lu et les positions à atteindre sont successivement envoyées à la carte

qui se charge de générer en temps réel les informations de pas à destination de la CNC. Chaque message sortant du PC ne pèse que 48 octets, quelle que soit la taille du segment.

Pour le même cercle de 100mm de diamètre composé de 180 segments : 48 x 180 = 8640 octets, soit environ 30 fois moins qu'en mode précalculé.

D'autre part les lignes Gcode envoyées n'ont pas besoin d'être synchrones.

Sur des développés importants on peut atteindre des rapports vertigineux et voir le flux diminuer exponentiellement.

Le microcontrôleur de la carte est cadencé à 16MHz ce qui peut sembler dérisoire comparé aux gigahertz d'un ordinateur,

mais il n'a qu'une seule tâche à exécuter contrairement à un système d'exploitation qui doit gérer des dizaines de processus dont certains peuvent être particulièrement lourds.

Cette solution est idéale tant pour la fluidité des mouvements que pour résoudre les problèmes de connectique.

Du fait de la vélocité, les modes micro-pas proposés sur les drivers de puissance actuels deviennent pleinement exploitables et des vitesses élevées peuvent être atteintes pour les déplacements hors matière.

De plus, l'ordinateur peut continuer à être exploité sans causer de perturbations à l'usinage.

|

|

Conseils sur la découpe

|

A savoir :

- Il est toujours préférable de découper de l'intérieur vers l'extérieur et de commencer par les parties inférieures du tracé.

- Evitez de croiser le tracé si vous avez l'intention d'utiliser la fonction Trait de coupe.

- La vitesse de coupe optimale se situe entre 1mm et 2mm par seconde.

- Une vitesse de déplacement trop rapide nécessite une température plus élevée du fil, ce qui aura pour conséquences de générer des déformations de la matière, une épaisseur de coupe trop importante et des cotes erronées.

- L'épaisseur de coupe ne devrait pas excéder 1mm avec un fil de 0,40 mm de diamètre.

- Le courant nécessaire est lié à la longueur et à la section du fil. Un fil plus long nécessitera plus de courant ou un diamètre supérieur.

- La coupe doit s'opérer par rayonnement de chaleur sans que le fil n'entre en contact avec la matière. Dans le cas contraire (découpe par contact) le fil n'est plus rectiligne et les changements de direction se traduisent par des arrondis difformes.

- Le rayonnement de chaleur est plus important au centre du bloc de matière et sur la partie supérieure du fil.

- Plus l'épaisseur de matière est importante et plus le fil aura tendance à chauffer au centre de la matière.

- Un rapport de découpe asymétrique supérieur à 2:1 occasionnera une fusion importante de la matière sur le tracé le plus court.

Le couple vitesse/température est dépendant :

- de la nature et de l'épaisseur de matière

- de la nature, du diamètre et de la longueur du fil

- de la température ambiante

Evaluation des paramètres de coupe :

- Régler la vitesse de coupe sur 1mm/s.

- Poser un bloc de matière sur la table sans le maintenir réellement (un très léger poids posé dessus).

- Lancer une découpe horizontale (axe des X).

- Faire varier la température et/ou la vitesse jusqu'à trouver le point où le fil est en limite de déplacer le bloc.

Exemples sur polystyrène expansé :

- corde à piano inox diamètre 0,30mm sur une longueur de 700mm => vitesse de 1,25mm/s sous un courant de 650 mA

- corde à piano inox diamètre 0,40mm sur une longueur de 1100mm => vitesse de 1,00mm/s sous un courant de 1000 mA

|

|

Formats des fichiers générés par Hotcut

|

| Extension HCP | fichier de projet |

| Extension HCD | fichier de découpe au format binaire |

| Extension HCG | fichier de découpe au format Gcode |

| Extension HCI | fichier d'informations lié au fichier de découpe |

| Extension HCS | fichier de graphiques lié au fichier de découpe |

| Extension HCR | fichier de sauvegarde de la configuration |

| Extension HCM | fichier mémo des paramètres de découpe |

Fichier projet (.hcp) : Ce fichier définit le projet de découpe sans tenir compte des paramètres propres à la machine.

Fichier (.hcd) : Ce fichier binaire destiné à l'utilisation des ports parallèle et série est propre à la machine pour laquelle il a été créé.

Il convient donc de générer un fichier de découpe pour chaque machine ou après chaque changement de réglages

(on entend par « machine » l'ensemble table de découpe et interface électronique).

Fichier (.hcg) : Fichier de découpe au format Gcode utilisé par l'interpolateur USB DOCDUINO.

Fichier (.hci) et fichier (.hcs) : Fichiers annexes créés conjointement au fichier de découpe.

Fichier de configuration (.hcr) : Fichier de la clé HOTCUT maintenue à jour dans la base de registre de Windows.

Fichier mémo (.hcm) : Ce fichier correspond à l'aide-mémoire des paramètres de découpe.

Plusieurs sous dossiers sont créés par défaut dans le répertoire du logiciel afin de recevoir vos fichiers de travail :

| dossier DESSINS | pour les fichiers DXF, CSV et DAT |

| dossier PROJETS | pour les fichiers HCP |

| dossier DECOUPES | pour les fichiers HCD, HCG, HCI et HCS |

| dossier EXPORT | pour les fichiers BMP, CUT et tout autres formats d'exportations. |

Le chemin de chacun de ces dossiers peut être modifié depuis la fenêtre « Paramètres ».

|

|

Les touches de raccourcis

|

Un rappel des raccourcis est disponible à tout moment depuis le gestionnaire de projet en appuyant sur la touche F12

Interface d'édition

| CTRL Z | ANNULE les modifications récentes |

| CTRL C | COPIE les coordonnées X et Y du point courant |

| CTRL V | COLLE les coordonnées X et Y sur le point courant |

| HOME | POSITIONNE sur la première coordonnée |

| END | POSITIONNE sur la dernière coordonnée |

| INS | INSERE un point au milieu du segment avant le point courant |

| SUPPR | SUPPRIME les points de la sélection courante ou les points verrouillés |

| CTRL SUPPR | SIMPLIFIE le dessin en supprimant les points non significatifs des segments de droites |

| |

| F1 | AIDE |

| F2 | EDITION du point courant |

| |

| F3 | VERROUILLE la plage de points sélectionnée |

| F4 | LIBERE les points verrouillés sélectionnés |

| MAJ F4 | LIBERE tous les points verrouillés |

| CTRL F4 | INVERSE l'état des points verrouillés |

| |

| F5 | INCREMENT de 0.1 mm |

| F6 | INCREMENT de 1 mm |

| F7 | INCREMENT de 10 mm |

| F8 | DEPLACE les points verrouillés |

| F9 | INVERSE le sens de la sélection courante |

| |

| F10 | OUVRE la calculatrice Windows |

| F11 | OUVRE le mode manuel |

| F12 | OUVRE ou FERME le rappel des raccourcis |

| |

| CTRL Flèche | DECALE les points sélectionnés de la valeur de l'incrément |

| |

| Clic | SELECTIONNE un point ou le premier point d'une plage |

| Clic Glisser | SELECTIONNE une plage de points |

| MAJ Clic | SELECTIONNE le dernier point d'une plage |

| CTRL Clic | VERROUILLE un point ou une plage de points |

| ESPACE Clic Glisser | AJUSTE la position du dessin (façon Illustrator) |

| Clic Central Glisser | AJUSTE la position du dessin (façon Autocad) |

Mode manuel

| Pavé numérique | AVANCE dans les 8 directions |

| CTRL Clic / CTRL Touche | AVANCE de 0.1 mm |

| MAJ Clic / MAJ Touche | AVANCE de 1 mm |

Alignement des profils

| CTRL Clic | AVANCE de 0.1 mm |

| MAJ Clic | AVANCE de 1 mm |

Découpe et positionnement

(uniquement dans les modes parallèle et série)

| Flèches gauche/droite | DECALAGE du timing |

| Flèches haut/bas | REMISE A ZERO du décalage de timing |

| Barre d'espace | ARRET D'URGENCE |

|

|

Exercices pratiques

|

Ces exercices ne décrivent que quelques fonctionnalités du logiciel et donnent un bref aperçu de ses possibilités.

Dans HOTCUT, tout est mis en oeuvre afin d'éviter de faire appel au logiciel de DAO pour des corrections mineures.